ماشینکاریCNC یک فرآیند تولید همه کاره است که می تواند طیف وسیعی از قطعات را با دقت و تکرارپذیری بالا تولید کند. این یک فرآیند ساخت ضروری برای تولید قطعات با دقت بالا و پیچیده برای صنایع مختلف از جمله هوافضا، خودروسازی، مراقبت های بهداشتی و الکترونیک است.

اما نکته اینجاست: دستیابی به کمال در ماشینکاریCNC فقط مربوط به ماشین آلات نیست. این یک شکل هنری است که نیاز به یک چشم دقیق برای طراحی و درک عمیق فرآیند دارد. در این راهنما، ما اسرار طراحی ماشینکاریCNC را کشف می کنیم. از بهترین روشهای عمومی گرفته تا نکات سفارشی برای عملیاتهای مختلف CNC، ما در حال بررسی نحوه طراحی طرحهای خود برای حداکثر عملکرد CNC هستیم. به تقاطع نوآوری و دقت خوش آمدید، جایی که هر دستورالعملی که به اشتراک می گذاریم گامی به سوی برتری در تولید است.

ماشینکاریCNC چیست؟

در ماشینکاریCNC، توسعه یک قطعه از مفهوم اولیه به شکل فیزیکی از طریق یک فرآیند دقیق و از نظر تکنولوژی پیشرفته پیشرفت می کند. در ابتدا، یک طراح CNC طرح را با استفاده از نرم افزار پیشرفته CAD ایجاد می کند . این طرح متعاقباً به کد G، کد دستورالعمل برای ماشینهای CNC تبدیل میشود. با پیروی از این کد، دستگاه CNC از ابزارهای برش تخصصی برای تراشیدن قطعه از یک بلوک جامد استفاده می کند.

ماشین های CNC مانند فرز عمودی و افقی و تراش می توانند در محورهای مختلف کار کنند. برای ایجاد قطعات نسبتا ساده، ماشینهای سه محوره سنتی میتوانند قطعات را در امتداد سه محور خطی (X، Y و Z) دستکاری کنند. ماشینکاری 5 محوره میتواند در امتداد سه محور خطی و حول دو محور چرخشی برای ایجاد اجزای پیچیدهتر کار کند.

فرآیند ساخت ذهنی امکان تولید قطعات با دقت بالا و پیچیده را در مواد مختلف مانند فلزات، پلاستیک و کامپوزیت ها فراهم می کند. علاوه بر این، سریع، خودکار، دقیق و مقیاس پذیر است که آن را در نمونه سازی، تولید یکباره و تولید در مقیاس بزرگ قابل استفاده می کند.

دستورالعمل های طراحی CNC: نکات کاهش هزینه

درک اینکهماشینکاریCNC چیست، پایه و اساس درک اهمیت پایبندی به شیوه های طراحی را ایجاد می کند. این شیوه ها برای کاهش هزینه ها و حفظ استاندارد بالای کیفیت و دقت ضروری هستند.

راهنمای طراحی متداول برای ماشینکاریCNC

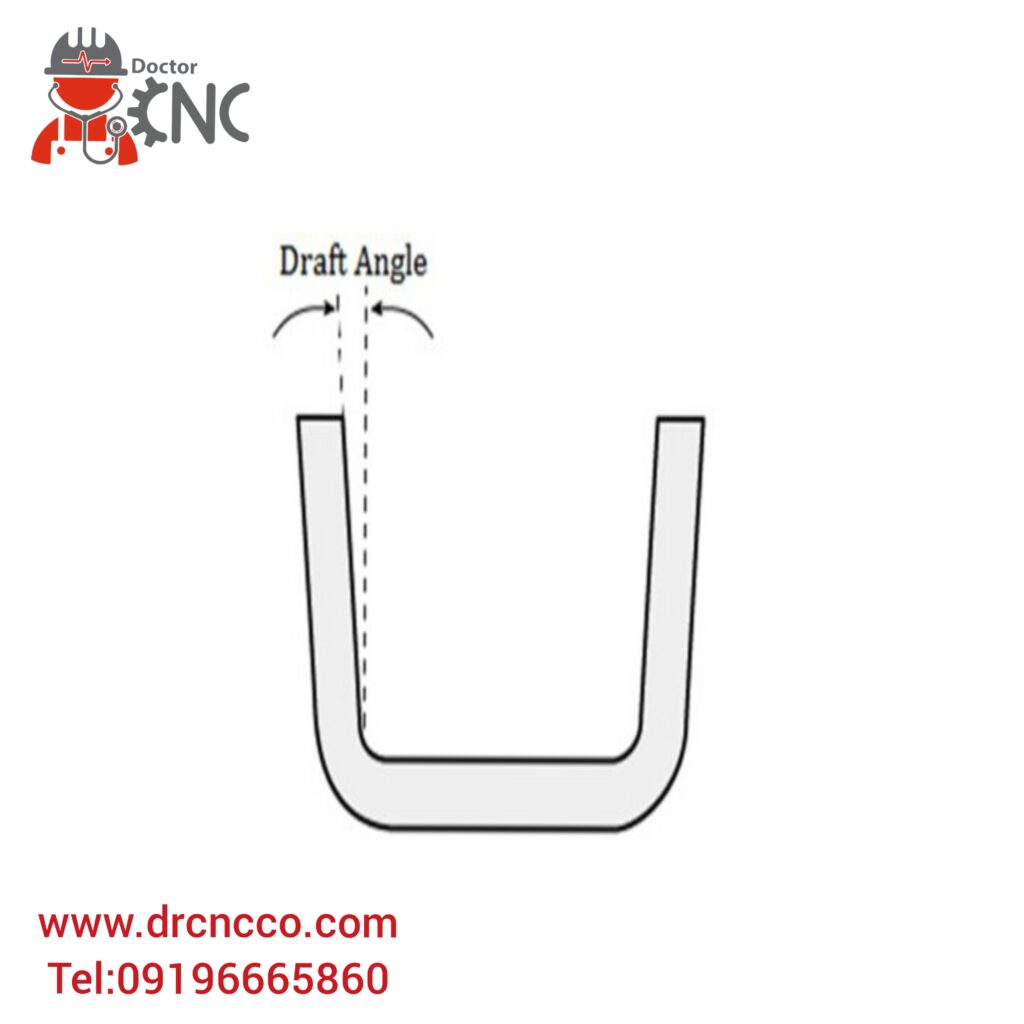

از سطوح غیر مسطح و زاویه دار اجتناب کنید

سطوح غیر مسطح و با زاویه کششی برای ماشین پیچیده و چالش برانگیز هستند که می تواند منجر به کاهش سرعت برش، زمان ماشینکاری طولانی تر و افزایش سایش ابزار شود. علاوه بر این، این سطوح می توانند دستیابی به کیفیت قطعه ثابت و تحمل سخت را دشوارتر کنند. برای جلوگیری از سطوح غیر مسطح و زاویه دار در طراحی خود:

- تا حد امکان از هندسه ساده و مسطح استفاده کنید.

- از فیله ها و شعاع ها برای نرم کردن گوشه های تیز و کاهش تعداد سطوح پیچیده استفاده کنید.

- برای حذف آسان مواد و کاهش سایش ابزار در حین ماشینکاری، زوایای کششی را در طراحی خود بگنجانید.

اندازه فیله های داخلی را افزایش دهید

فیله های داخلی گوشه های گرد یا انتقالی در داخل یک قطعه هستند که می توانند غلظت تنش را کاهش داده و استحکام قطعه را بهبود بخشند. افزایش اندازه این فیله ها باعث افزایش کیفیت و کارایی عملیات ماشینکاری می شود:

- کاهش نیروهای برشی و سایش ابزار در حین ماشینکاری.

- بهبود براده برداری و جریان مواد در حین برش.

- کاهش احتمال شکستگی ابزار و سایش زودرس ابزار.

- بهبود سطح و کیفیت قطعه.

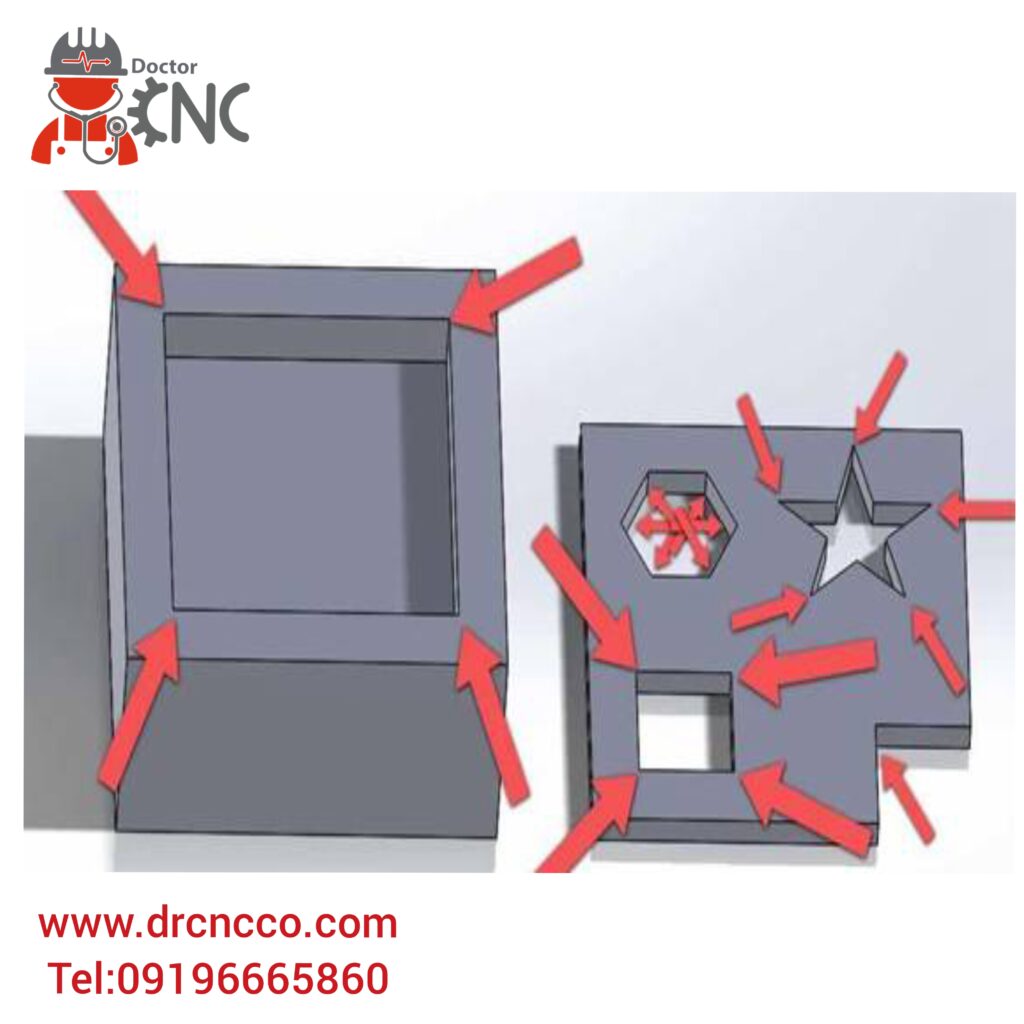

آندرکات را به گوشه های شارپ اضافه کنید

زیر بریدگی ها فرورفتگی ها یا بریدگی هایی در گوشه های یک قطعه هستند که امکان دسترسی بهتر به ابزار و حذف بهتر مواد در حین ماشین کاری را فراهم می کنند. طراحی بهینه آندرکات برای ماشینکاریCNC:

- نیروهای برشی و سایش ابزار را کاهش دهید.

- حذف تراشه و جریان مواد در طول برش را بهبود بخشد.

- احتمال شکستگی ابزار و سایش زودرس ابزار را کاهش دهید.

- سطح و کیفیت قطعه را بهبود بخشید.

با این حال، ایجاد آندرکات می تواند یک کار پیچیده و چالش برانگیز باشد، زیرا دسترسی به آنها با استفاده از ابزارهای برش استاندارد دشوار است. علاوه بر این، ابزارهای تخصصی یا ماشینکاری چند محوره ممکن است برای ماشینکاری زیر انداز مورد نیاز باشد. به حداقل رساندن اندازه و پیچیدگی آندرکات ها می تواند به دستیابی به نتایج بهتر کمک کند. در طراحی آندرکات موارد زیر باید در نظر گرفته شود:

| توصیه شده | |

| بعد آندرکات | 3 میلی متر تا 40 میلی متر |

| ترخیص زیر برش | عمق 4 برابر |

از تلورانس های استاندارد استفاده کنید

تلورانس های استاندارد تضمین می کند که قطعات CNC تمام شده با مشخصات و الزامات عملکردی مورد نظر مطابقت دارند. تلرانس های تنگ غیر ضروری می تواند هزینه و زمان ماشینکاری را افزایش دهد.

با مشخص کردن تلورانس های استاندارد ماشینکاریCNC، تولیدکنندگان می توانند نیاز به عملیات ثانویه را کاهش دهند و کارایی کلی فرآیند ماشینکاری را بهبود بخشند.

| توصیه شده | شدنی | |

| تحمل ها | ± 0.1 میلی متر | 0.02 ± میلی متر |

متن و حروف

هنگام ایجاد متن یا حروف، ابزار باید بتواند عرض، ارتفاع و فاصله را در طول فرآیند ماشینکاری ثابت نگه دارد. هر گونه تغییر در این عوامل می تواند منجر به محصول نهایی شود که مشخصات طراحی را برآورده نمی کند.

شما باید فونت و اندازه متن یا حروف را در نظر بگیرید. متونی که خیلی کوچک هستند ممکن است خواندن آنها دشوار باشد یا ممکن است مشخصات مورد نظر را نداشته باشند، در حالی که متون خیلی بزرگ ممکن است باعث انحراف ابزار شوند یا بر دقت و دقت فرآیند ماشینکاری تأثیر بگذارند. برای رسیدگی به این چالش ها، برخی از شیوه های طراحی خوب توصیه شده توسط مهندسان و طراحان:

- از فونت های استاندارد مناسب برای فرآیند ماشینکاری استفاده کنید

- از حروف بیش از حد پیچیده یا ظریف خودداری کنید

- اندازه فونت بزرگتر را مشخص کنید

- فونتی با عرض، ارتفاع و فاصله بیشتر انتخاب کنید

- جهت متن را نسبت به قطعه کار به دقت در نظر بگیرید

- ابزار را بر این اساس تنظیم کنید تا ارتفاع، فاصله و سرعت برش ثابت حفظ شود.

اندازه قطعه

دستگاه های CNC بر اساس اندازه و ظرفیت خود قابلیت های متفاوتی دارند. برخی از ماشینها ممکن است برای قرار دادن قطعات بزرگ خیلی کوچک باشند، در حالی که برخی دیگر ممکن است نتوانند قطعات خیلی کوچک را کنترل کنند. در نتیجه، قطعاتی که باید طراحی شوند باید اندازه قطعه را به دقت در نظر بگیرند و بر اساس آن ماشین مناسب را انتخاب کنند.

علاوه بر اندازه دستگاه، اندازه قطعه نیز می تواند بر سرعت فرآیند ماشینکاری تأثیر بگذارد. قطعات بزرگتر زمان ماشینکاری طولانیتر و هزینههای تولید بالاتری دارند، زیرا مهندسان در مقایسه با قطعات کوچکتر باید مواد بیشتری را در حین ماشینکاری حذف کنند.

| حداکثر ابعاد | حداقل ابعاد | |

| فرز CNC | 4000×1500×600 میلی متر 157.5×59.1×23.6 اینچ. | 4×4 میلی متر 0.1×0.1 اینچ. |

| CNC تورینگ | 200×500 میلی متر 7.9×19.7 اینچ. | 2×2 میلی متر 0.079×0.079 اینچ. |

مواد نرمتر را انتخاب کنید

مواد نرم تر برای ماشین کاری آسان تر هستند و در نتیجه سرعت برش سریع تر، کاهش سایش ابزار و زمان و هزینه ماشینکاری کمتر می شود. علاوه بر این، آنها کمتر در معرض ترک یا تغییر شکل در طول فرآیند ماشینکاری هستند، که کیفیت قطعه را بهبود می بخشد و زمان پردازش پس از ماشینکاری را کاهش می دهد. با این وجود، فقط در صورتی مواد نرم را انتخاب کنید که استفاده مورد نظر و کاربرد نهایی محصول اجازه دهد.

به حداقل رساندن تغییرات ابزار و تنظیمات مربوط به کار

نیاز بیشتر به تغییرات ابزار و تنظیمات نگهدارنده کار در طول چرخه ماشینکاری منجر به فرآیندی زمان بر و پرهزینه می شود. برای به حداقل رساندن تغییرات و تنظیمات ابزار می توانید نکات زیر را در نظر بگیرید:

- قطعاتی با ویژگیها و هندسههای مشابه را میتوان با استفاده از یک ابزار برش CNC تراشید.

- با طراحی قطعات با جهت گیری ثابت یا استفاده از وسایل مدولار که می توانند چندین قسمت را در خود جای دهند، تنظیمات مورد نیاز را کاهش دهید.

- از ابزارهای برش چند منظوره استفاده کنید که می توانند چندین عملیات را با یک تغییر ابزار انجام دهند.

برای قطعات فرز CNC

ابزارهای برش CNC موجود را در نظر داشته باشید

بهینه سازی قطعات CNC برای کاهش هزینه و زمان منجر به همراستایی طرح ها با قابلیت های ابزارهای فرز استاندارد CNC است. با انتخاب طرح هایی که با اندازه ها و قابلیت های این ابزار استاندارد مطابقت دارند، می توان نیاز به ابزارهای سفارشی یا تخصصی را به میزان قابل توجهی به حداقل رساند.

یک مثال عملی طراحی فیله های داخلی است. توصیه می شود از مشخصاتی که نیاز به شعاع کمتر از آنچه ابزارهای برش CNC استاندارد می توانند داشته باشند، خودداری کنید. ایجاد چنین ویژگیهایی مستلزم تغییر به ابزارهای کوچکتر و احتمالاً سفارشی است که میتواند منجر به افزایش زمان و هزینههایی شود که ممکن است مزایا را توجیه نکند. بنابراین، ماندن در محدوده قابلیتهای ابزار استاندارد، یک نکته کلیدی برای تولید کارآمد قطعات CNC است.

از گوشه های تیز داخلی خودداری کنید

فرز CNC دارای محدودیت های ذاتی است که یکی از آنها ناتوانی در ایجاد گوشه های داخلی تیز است. این محدودیت از شکل گرد ابزارهای فرز CNC ناشی می شود. برای پیمایش در این مورد، مهندسان اغلب از گوشه های شعاعی در طراحی های خود استفاده می کنند. شعاع این گوشه ها باید حداقل نصف قطر فرز باشد. به عنوان مثال، با یک کاتر 1/4 اینچی، حداقل شعاع فیله ها نباید کمتر از 1/8 اینچ باشد.

برای پرداختن به چالش الزامات گوشه های تیز در قطعات، از رویکردهای طراحی خاص استفاده می شود. این شامل:

- سوراخ کردن برای “شکستن” گوشه ها.

- اجازه دادن به لبه های تیز در داخل حفره.

- استفاده از فیله زمانی که سطوح شیبدار یا کشیده شده با دیوارهای عمودی یا لبه های تیز برخورد می کنند.

- استفاده از فرزهای مربعی یا گلوله ای همیشه باعث ایجاد مواد بین دیوار و سطح می شود مگر اینکه سطح صاف و نرمال با ابزار باشد.

از شکاف ها یا جیب های عمیق، باریک خودداری کنید

یک روش خوب طراحی این است که عمق نهایی برش نباید از نسبتهای معینی بر اساس مادهای که قرار است ماشین کاری شود تجاوز کند. به عنوان مثال، در مورد پلاستیک، نسبت نباید بیشتر از 15 برابر قطر آسیاب انتهایی باشد، آلومینیوم نباید بیش از 10 برابر و حد فولاد 5 برابر باشد. این به این دلیل است که ابزارهای بلندتر مستعد انحراف و لرزش هستند که منجر به نقص سطح می شود.

علاوه بر این، شعاع فیله داخلی نیز به قطر ابزار برش بستگی دارد. اگر قرار است یک شکاف عریض 0.55 اینچی برای یک قطعه فولادی با استفاده از یک آسیاب انتهایی 0.5 اینچی CNC ماشینکاری شود، عمق آن نباید از 2.75 اینچ تجاوز کند. علاوه بر این، دستیابی به آسیاب های انتهایی با نسبت طول به قطر بالا می تواند سخت تر باشد. از این رو، توصیه می شود یا عمق شکاف یا ویژگی را کاهش دهید یا قطر ابزار برش را افزایش دهید.

| توصیه شده | شدنی | |

| عمق حفره | 4 برابر عرض حفره | 10 برابر قطر ابزار یا 25 سانتی متر |

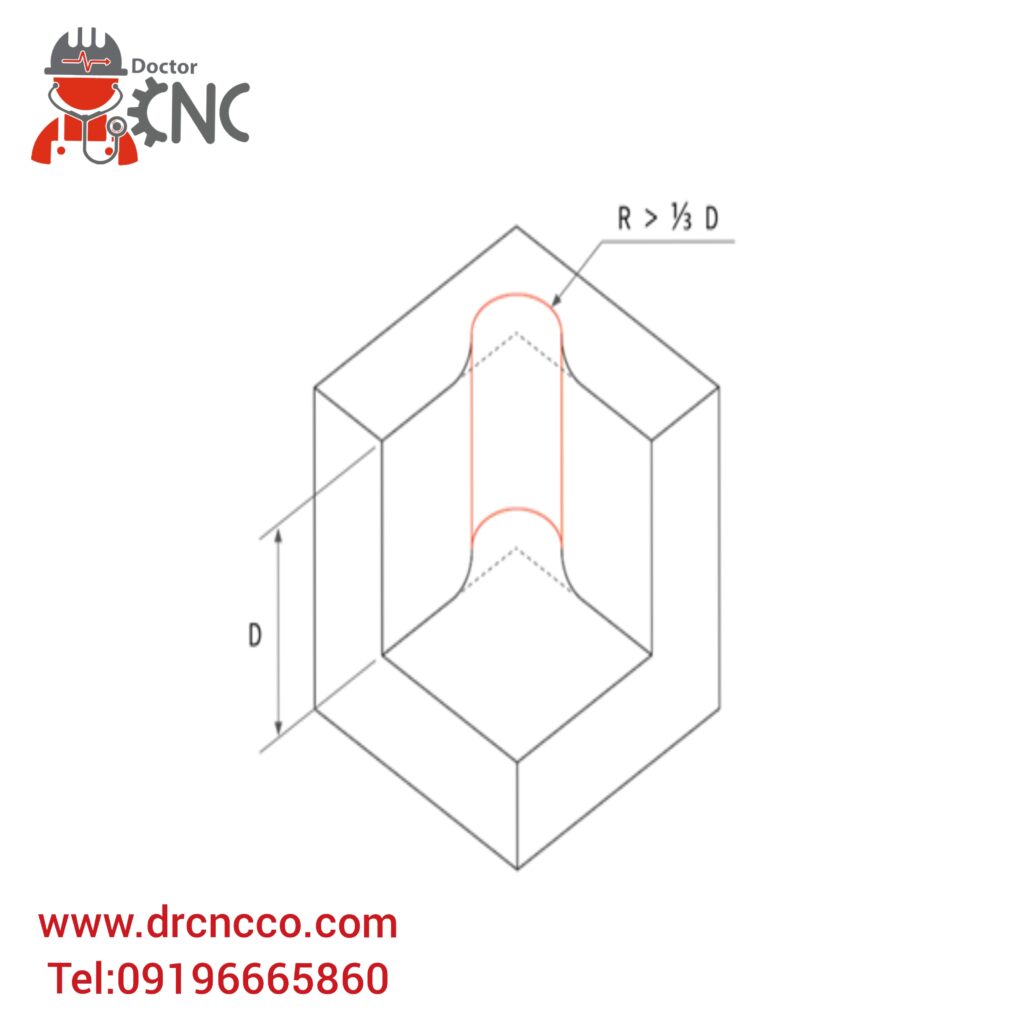

بزرگترین شعاع های مجاز داخلی را طراحی کنید

اندازه ابزار برش مورد استفاده در آسیاب های CNC باید در مرحله طراحی در نظر گرفته شود. یک کاتر بزرگتر مواد بیشتری را در یک پاس حذف می کند و زمان و هزینه ماشینکاری را کاهش می دهد.

برای استفاده کامل از قابلیت های برش های بزرگتر، گوشه ها و فیله های داخلی خود را با بیشترین شعاع ممکن، ترجیحا بیشتر از 0.8 میلی متر طراحی کنید.

یک نکته اضافه شده این است که فیله ها را کمی بزرگتر از شعاع آسیاب انتهایی کنید، مانند شعاع 3.3 میلی متر به جای 3.175 میلی متر. این یک مسیر برش صافتر ایجاد میکند و روکش ظریفتری روی قسمت ماشینکاری شده شما ایجاد میکند.

| توصیه شده | |

| شعاع گوشه داخلی | ⅓ برابر عمق حفره (یا بیشتر) |

ضخامت مناسب را انتخاب کنید

توجه به این نکته ضروری است که دیوارهای نازک در قطعات می توانند چالش های قابل توجهی را در فرآیند ماشینکاری به ویژه از نظر حفظ سفتی و دقت ابعاد ایجاد کنند. برای جلوگیری از این مشکلات، میتوانید دیوارهایی با حداقل ضخامت 0.25 میلیمتر برای قطعات فلزی و 0.50 میلیمتر برای قطعات پلاستیکی طراحی کنید، زیرا میتوانند در برابر سختیهای فرآیند تولید مقاومت کنند.

| توصیه شده | شدنی | |

| ضخامت دیوار | 1.5 میلی متر (پلاستیک)، 0.8 میلی متر (فلزات) | 1.0 میلی متر (پلاستیک)، 0.5 میلی متر (فلزات) |

برای قطعات تراشکاری CNC

از گوشه های تیز داخلی خودداری کنید

گوشه های تیز داخلی و خارجی در طراحی قطعه می تواند در حین ماشینکاری یک چالش باشد. برای غلبه بر این مشکل، توصیه می شود:

- گوشه های داخلی شعاعی داشته باشد که انتقال تدریجی را برای حرکت نرم ابزار فراهم می کند.

- برای از بین بردن گوشه های داخلی تیز، یک زاویه کمی در دیواره های جانبی شیب دار بگنجانید.

- با کاهش تعداد عملیات مورد نیاز با یک ابزار، فرآیند ماشینکاری را ساده کنید.

از قطعات بلند و نازک چرخانده خودداری کنید

هنگامی که صحبت از قطعات بلند و نازک می شود، ناپایداری یک نگرانی رایج است. قسمت در حال چرخش می تواند به راحتی در برابر ابزار صحبت کند و یک روکش ناقص ایجاد کند. برای مبارزه با این، از نکات طراحی CNC زیر استفاده کنید.

- یک مته مرکزی را در انتها قرار دهید و از یک مرکز استفاده کنید تا قسمت به صورت مستقیم بچرخد.

- نسبت طول به قطر را در 8:1 یا کمتر از آن نگه دارید تا خطر ناپایداری در حین ماشینکاری به حداقل برسد.

از دیوارهای نازک خودداری کنید

در طول عملیات تراشکاری CNC، به مقدار موادی که ماشینکاری میشود، توجه داشته باشید. ماشینکاری بیش از حد می تواند منجر به استرس بی مورد بر روی قطعه شود، در حالی که دیواره های نازک می تواند منجر به کاهش سفتی و دشواری در حفظ تحمل های محکم شود.

به عنوان یک دستورالعمل، ضخامت دیواره قطعات چرخانده باید حداقل 0.02 اینچ باشد تا از ثبات و دقت در طول فرآیند ساخت اطمینان حاصل شود.

| توصیه شده | شدنی | |

| ضخامت دیوار | 1.5 میلی متر (پلاستیک)، 0.8 میلی متر (فلزات) | 1.0 میلی متر (پلاستیک)، 0.5 میلی متر (فلزات) |

برای حفاری قطعات

عمق سوراخ بهینه

عمق ایده آل یک سوراخ حفر شده باید بین پایداری ابزار و استحکام مواد در حال ماشین کاری متعادل باشد. حفاری خیلی کم عمق می تواند منجر به اتصال ضعیف شود و قدرت نگه داشتن پیچ ها را کاهش دهد در حالی که سوراخ کردن بیش از حد عمیق می تواند باعث شکستن یا خم شدن مته شود که منجر به دقت و پرداخت سطحی ضعیف می شود.

برای تعیین عمق سوراخ بهینه، باید اندازه مته، سختی و ضخامت ماده، استحکام مورد نیاز برای کاربرد مورد نظر و پایداری کلی دستگاه را در نظر بگیرید. حفاری سوراخ به اندازه کافی عمیق برای قرار دادن پیچ یا بست توصیه می شود، و مقداری مواد برای پشتیبانی باقی می ماند. اگر نیاز به کانتر سینک باشد، باید سوراخ را عمیقتر سوراخ کرد تا امکان ورود سینک فراهم شود.

| توصیه شده | شدنی | |

| عمق سوراخ | 4 برابر قطر اسمی | 40 برابر قطر اسمی |

تشخیص از طریق سوراخ و سوراخ کور

درک تفاوت بین سوراخ های عبوری و سوراخ های کور بسیار مهم است، زیرا هر دو به تکنیک ها و ابزارهای مختلف حفاری نیاز دارند.

سوراخ عبوری سوراخی است که به طور کامل در قطعه کار از یک سر به سر دیگر امتداد می یابد. به طور کلی تولید آن آسان تر است، زیرا مته باید از طرف مقابل وارد و خارج شود. سوراخهای عبوری در بستن، نصب و مسیریابی اجزای الکتریکی و مکانیکی قابل استفاده هستند.

از طرف دیگر سوراخ های کور تا انتها قطعه کار را طی نمی کنند و در عمق مشخصی متوقف می شوند. آنها در ایجاد حفره ها، فرورفتگی ها یا جیب ها در قطعه کار کاربرد دارند و به طور کلی تولید آنها از سوراخ ها دشوارتر است. سوراخهای کور به متههای مخصوص CNC و سرعت برش نیاز دارند تا اطمینان حاصل شود که لبه برش از پایین قطعه نمیشکند.

| از طریق سوراخ ها | سوراخ های کور |

| نکته 1: اندازه مته صحیح را تعیین کنید | نکته 1: باید 25 درصد بیشتر از عمق مورد نیاز باشد |

| نکته 2: استحکام را حفظ کنید | نکته 2: از دریل مرکزی استفاده کنید |

| نکته 3: از مایعات برش مناسب استفاده کنید | نکته 3: از عمق کافی سوراخ بالای نوک مته اطمینان حاصل کنید |

| نکته 4: سرعت مته را کنترل کنید | نکته 4: سرعت و نرخ تغذیه را کاهش دهید |

| نکته 5: مته را در مراحل انجام دهید | نکته 5: از بازخوانی خودداری کنید |

از سوراخ های جزئی اجتناب کنید

سوراخ جزئی زمانی رخ می دهد که مته به طور کامل به مواد نفوذ نمی کند و می تواند ناشی از عوامل مختلفی مانند شکستن مته، انتخاب نادرست مته، یا پارامترهای نادرست مانند سرعت، تغذیه و عمق برش باشد. بنابراین، شما باید مته مناسب را انتخاب کنید، پارامترهای مناسب را حفظ کنید و از خنک کننده برای دفع گرما استفاده کنید.

از سوراخ کردن حفره ها خودداری کنید

در حین حفاری، به خاطر داشته باشید که تلاقی سوراخ ها با حفره های موجود در قطعات می تواند یکپارچگی ساختاری آن را به خطر بیندازد. می توانید با قرار دادن نقاط مته دور از حفره های موجود از این امر جلوگیری کنید. با این حال، اگر سوراخ حفر شده باید از حفره عبور کند، یک روش کاری این است که مطمئن شوید که محور مرکزی آن با آن قطع نمی شود تا پایداری قطعه حفظ شود.

اندازه مته استاندارد طراحی کنید

طراحی خود را برای اندازههای مته استاندارد بهینه کنید تا در زمان و هزینه صرفهجویی کنید و کار ماشینآلات را آسانتر کنید تا قطعه شما را بدون نیاز به ابزار سفارشی پرهزینه تولید کنند.

استفاده از اندازه مته استاندارد مانند 0.12 اینچ را به جای اندازه دقیق تر اما کمتر معمول مانند 0.123 اینچ در نظر بگیرید. همچنین، سعی کنید تعداد سایزهای مته های مختلف مورد استفاده در طراحی CNC خود را محدود کنید، زیرا اندازه های متعدد زمان و تلاش مورد نیاز برای تغییر ابزار را در طول فرآیند ماشینکاری افزایش می دهد.

| توصیه شده | شدنی | |

| اندازه مته | مته استاندارد (0.12 اینچ) | هر قطر بزرگتر از 1 میلی متر |

Threaded Holes را مشخص کنید

یک سوراخ رزوه ای امکان اتصال پیچ و مهره، پیچ و سایر بست های رزوه ای را فراهم می کند. دقت کنید که عمق نخ را بهطور صحیح مشخص کنید تا بست رزوهشده به اندازهای درگیر شود که قطعه را در کنار هم نگه دارد. هرچه رزوه عمیق تر باشد، چسبندگی محکم تر است.

نوع ماده می تواند بر روی نوع نخ تاثیر بگذارد. از یک طرف، مواد نرم ممکن است به نخ کم عمقتری نیاز داشته باشند. از طرف دیگر، مواد سخت تر ممکن است به نخ عمیق تری نیاز داشته باشند.

هنگام مشخص کردن سوراخ های رزوه ای در نقاشی، از رزوه های واضح و دقیق استفاده کنید تا از استاندارد، گام و عمق نخ صحیح اطمینان حاصل کنید. از فاصله کافی برای نصب و برداشتن بست رزوه دار بدون اتصال یا جدا کردن نخ اطمینان حاصل کنید.

| توصیه شده | شدنی | |

| طول نخ | 3 برابر قطر اسمی | 1.5 برابر قطر اسمی |

از ضربه های عمیق اجتناب کنید

نکته مهم دیگر برای دستیابی به نتایج دقیق و دقیق، اجتناب از ضربه های عمیق است. هر چه شیر آب طولانی تر باشد، خطر لرزش و سرگردانی آن در حین کار بیشتر می شود که منجر به نقص در محصول نهایی می شود. شیری که بیش از 3 برابر قطر آن باشد عمیق است و می تواند چالش بزرگی باشد.

با این حال، در بسیاری از موارد، حتی شیری که 1.5 برابر قطر میشود، درگیری کافی با نخ را ایجاد میکند و در نتیجه نیاز به یک ضربه عمیق را از بین میبرد. استفاده از شیرهای عمیق خطر شکستن ابزار، رزوه های معیوب و کاهش دقت را افزایش می دهد و آن را به یک جنبه نامطلوب در طراحی ماشینکاریCNC تبدیل می کند.

| توصیه شده | شدنی | |

| روی Size ضربه بزنید | 0.5 برابر قطر | 1.5 برابر قطر |

کتاب الکترونیکی راهنمای طراحی CNC

در بینش های متخصص، نکات طراحی دقیق، و استراتژی های عملی که برای موفقیت طراحی شده اند، غوطه ور شوید.

محدودیت هایی که بر طراحی ماشینکاریCNC تأثیر می گذارد

هنگام طراحی قطعات برای ماشینکاریCNC، مهم است که به محدودیت های خاصی توجه داشته باشید. اذعان به این محدودیت ها برای اطمینان از همسویی محصول نهایی با مشخصات مورد نیاز و در عین حال حفظ یک فرآیند تولید کارآمد و مقرون به صرفه، کلیدی است.

قابلیت های ابزار

یکی از جنبههای چالش برانگیز فرآیند ماشینکاریCNC، قابلیت این ابزار برای دستیابی به ویژگیهای ماشین با نسبت عمق به عرض زیاد است. قابلیت ها و دسترسی ابزار نیز نقش بسزایی در تعیین شکل قطعه کار و مشکل در دستیابی و ماشینکاری ویژگی های پیچیده دارد.

به عنوان مثال، حفرههای عمیق ممکن است به ابزارهایی مانند ابزارهای رزوهای CNC یا ابزارهای حفاری با دسترسی طولانی برای رسیدن به پایین نیاز داشته باشند. این می تواند صدای ماشین را افزایش دهد و دقت را کاهش دهد. در نتیجه، اندازه ابزار، شکل، مسافت طی شده و سایر عوامل به محدودیتهای طراحی اصلی ماشینکاریCNC کمک میکنند و میتوانند بر دقت محصول نهایی تأثیر بگذارند.

شکل ابزار

نکته دیگری که باید در نظر بگیرید هندسه ابزار برش است زیرا اکثر ابزارهای برش شکل استوانه ای دارند و طول برش محدودی دارند که بر برش نهایی و شکل آن تأثیر می گذارد.

به عنوان مثال، گوشه های داخلی قطعه کار همیشه دارای شعاع خواهند بود، حتی اگر ابزار برش مورد استفاده بسیار کوچک باشد. این به این دلیل است که هندسه ابزار در حین حذف مواد به قسمت ماشینکاری شده منتقل می شود.

شکل استوانهای و طول برش محدود ابزارهای برش معمولی CNC، مانند ابزارهای آسیاب انتهایی و متهها، توانایی آنها را برای ماشینکاری ویژگیهای خاص محدود میکند.

سختی ابزار

در ماشینکاریCNC ، سازندگان ماشین آلات و ابزار CNC ابزارهای برش را با استفاده از موادی مانند کاربید، تنگستن یا مواد مشابه با خواص برتر نسبت به قطعه کار می سازند. علیرغم ویژگیهای عملکرد بالای این مواد، انحراف ابزار همچنان میتواند رخ دهد و منبع اصلی انحراف در طراحی و نتایج باشد.

در حالی که کار با تلورانسهای عمومی ممکن است مشکلی ایجاد نکند، انحراف جزئی ابزار میتواند در کارهای بسیار دقیق با تلرانسهای کم به یک مسئله مهم تبدیل شود. انحراف ناشی از انحراف ابزار می تواند امکانات طراحی را محدود کرده و دقت محصول نهایی را به خطر بیندازد.

سختی قطعه کار

ابزارهای برش دارای سفتی استثنایی و ویژگی های کارایی بالا هستند اما ممکن است برای برخی از مواد قطعه کار با خواص مکانیکی برتر نامناسب باشند.

سفتی قطعه کار می تواند منجر به ارتعاشات و انحرافاتی شود که بر دقت و دقت عملیات ماشینکاریCNC تأثیر منفی می گذارد. دقت و صحت قابل دستیابی با یک قطعه کار سفت می تواند متفاوت باشد، و این امر باعث می شود که تحمل های سخت به چالش کشیده شود.

شکل قطعه کار

پایداری و موفقیت ماشینکاریCNC تا حد زیادی به شکل قطعه کار بستگی دارد. هندسه قطعه کار مهم است زیرا تعداد فرآیندهای مورد نیاز و قابلیت اجرای کلی طرح را تعیین می کند. در برخی موارد، هندسه های پیچیده ممکن است نیاز به جهت گیری مجدد در حین ماشین کاری داشته باشند، حتی در ماشین های چند محوری که منجر به کاهش راندمان تولید می شود.

کارگری

سختی در ماشین کاری بسیار مهم است زیرا عملکرد صاف و دقیق را تضمین می کند. یک حلقه ضعیف در “زنجیره سختی” متشکل از ماشین، ابزار، قطعه و فیکسچر می تواند منجر به لرزش و کاهش دقت شود.

هر گونه جابجایی قطعه در حین ماشینکاری منجر به نتایج متناقض می شود و از تلورانس ها منحرف می شود. تنظیم ضعیف منجر به دقت پایین و عدم دقت می شود، زیرا هر قطعه ماشینکاری شده با بقیه متفاوت است.

اهمیت طراحی CNC برای قابلیت ساخت

طراحی یک قطعه ماشینکاری شده پایه و اساس کل فرآیند تولید است و برای موفقیت محصول نهایی بسیار مهم است. طراحی برای قابلیت تولید (DFM) به بهینه سازی فرآیند تولید کمک می کند و آن را سریع تر، کارآمدتر و مقرون به صرفه تر می کند. این اغلب مستلزم اصلاح ویژگی های خاصی است که تولید آنها با تجهیزات و مواد موجود امکان پذیر نیست.

کاهش هزینه ها و زمان تولید

طراحی قطعه نقش بسزایی در تعیین کارایی و سرعت فرآیند ساخت دارد. با در نظر گرفتن عواملی مانند انتخاب ابزار، پارامترهای برش و ظرفیت دستگاه، تولیدکنندگان می توانند فرآیند تولید را برای سرعت و کارایی بهینه کنند. علاوه بر این، این می تواند زمان چرخه را کاهش دهد، بهره وری را بهبود بخشد و هزینه های تولید را کاهش دهد.

فرآیند تولید را به طور موثر ساده کنید

راندمان ماشینکاریCNC مستقیماً تحت تأثیر ویژگی های قطعه ماشینکاری است. هنگامی که قطعات به گونهای پیکربندی میشوند که سایش ابزار و زمان چرخه را کاهش دهند، میتوانند استفاده از دستگاه را افزایش دهند و منجر به بهرهوری و سود بیشتر شوند. علاوه بر اصول DFM، تمرکز بر به حداکثر رساندن استفاده از مواد وجود دارد که عاملی حیاتی در کاهش هزینه و افزایش سود است.

استفاده کارآمد از مواد نقش مهمی در کاهش هزینه کلی تولید دارد. با انتخاب دقیق مواد مناسب و در نظر گرفتن خواص آنها مانند ضخامت و مناسب بودن برای هندسه مورد نظر، تولیدکنندگان می توانند به استفاده موثرتری از مواد دست یابند و در نتیجه ضایعات را به حداقل برسانند و هزینه های تولید را بهینه کنند.

از اشکالات طراحی کشنده اجتناب کنید

ادغام نرم افزارهای CAD و CAM در فرآیندهای تولید، انعطاف پذیری قابل توجهی در طراحی در اصلاح مشخصات قطعه ارائه می دهد. این سازگاری در انطباق با تغییرات سریع در خواسته های مشتری یا ایجاد تنظیمات برای افزایش عملکرد، کیفیت یا کارایی هزینه بسیار مهم است.

چنین انعطاف پذیری امکان بهینه سازی های مختلف فرآیند را فراهم می کند. برای مثال، سازندگان میتوانند مسیرهای ابزار را سادهسازی کنند، تعداد تنظیمات مورد نیاز را کاهش دهند یا کارایی استفاده از مواد را افزایش دهند. علاوه بر این، این رویکرد اتوماسیون بیشتر در تولید را تسهیل میکند، که میتواند منجر به کاهش خطاهای انسانی و نیاز به تنظیمات مکرر شود.

راهنمای انتخاب مواد برای ماشینکاریCNC

انتخاب مواد یکی از جنبههای ضروری این راهنمای طراحی CNC است زیرا خواص بر ماشینکاری، هزینه و کیفیت کلی قطعه تمامشده تأثیر میگذارد.

فلزات

فلزات مواد مستحکم و بادوام مناسبی برای ساخت قطعات CNC ماشینکاری شده هستند که تحت فشار و بارهای سنگین قرار می گیرند. علاوه بر این، آنها قابلیت ماشینکاری، مقاومت در برابر حرارت و خوردگی خوبی دارند و در تولید قطعات برای کاربردهای مختلف بسیار متنوع هستند.

برخی از فلزات متداول CNC عبارتند از:

- آلومینیوم

- فولاد

- فولاد ضد زنگ

- برنج

- فلز مس

- تیتانیوم

پلاستیک

پلاستیک ها در ماشینکاریCNC به دلیل ارزان بودن، سبک بودن و قالب گیری به اشکال پیچیده محبوب هستند. علاوه بر این، برخی از پلاستیکها مانند PP (پلیپروپیلن) و پلیاتر اترکتون (PEEK) در برابر مواد شیمیایی مقاوم هستند، بنابراین برای ساخت قطعات با کاربرد مورد نظر در مواد شیمیایی خشن یا محیطهای خورنده ایدهآل هستند.

برخی از پلاستیک های متداول CNC عبارتند از:

- استال (POM)

- نایلون

- پلی کربنات (PC)

- اکریلیک (PMMA)

- پلی فنیلن اکسید (PPO)

- پلی اتر ترکتون (PEEK)

- پلی اتیلن (PE)

انتخاب فینیش های سطحی برای ماشینکاریCNC

تکمیل سطح روی محصولات نهایی می تواند بر ظاهر، عملکرد و دوام آنها تأثیر بگذارد. گزینه های متداول تکمیل برای قطعات ماشینکاریCNC عبارتند از:

به عنوان ماشین کاری

این پایان سطح خام است که از فرآیند ماشینکاریCNC حاصل می شود. سطح یک قطعه ماشینکاری شده معمولاً دارای پرداختی مانند 125 µin Ra است، اگرچه تحمل های محکم تر با درخواست پرداخت ظریف تر 63، 32 یا حتی 16 µin Ra قابل دستیابی است. سطوح ماشینکاری شده ممکن است دارای علائم قابل رویت ابزار باشند و ممکن است روکش یکنواخت نباشد.

انفجار مهره

برای داشتن بافتی براق و مات، بلاست مهره ای گزینه بسیار خوبی است. این فرآیند شامل به حرکت درآوردن مهره های شیشه ای ظریف در سطح قطعه ماشینکاری شده به شیوه ای کنترل شده است. پوشش حاصل صاف و یکنواخت است. بسته به نتیجه مورد نظر و هدف از انفجار مهره، چه برای تمیز کردن یا به عنوان یک پیش تصفیه برای تکمیل بیشتر سطح، می توان از مواد مختلفی مانند ماسه، گارنت، پوسته گردو و دانه های فلزی استفاده کرد.

آندایزینگ (نوع II یا نوع III)

آنودایز کردن یک درمان سطحی همه کاره و محبوب برای قطعات ماشینکاریCNC است که مقاومت بالایی در برابر خوردگی، افزایش سختی، مقاومت در برابر سایش و اتلاف گرما را بهبود می بخشد.

به دلیل کیفیت بالای آن برای رنگ آمیزی و آستر کاری قابل استفاده است. در RapidDirect، ما دو نوع آنودایزاسیون را ارائه میدهیم: نوع II، که به دلیل محافظت در برابر خوردگی شناخته میشود، و نوع III، که یک لایه اضافی از مقاومت در برابر سایش را فراهم میکند. همچنین میتوانید هر دو فرآیند را برای تولید طیفی از پوششهای رنگی متناسب با نیازهای خاص خود تنظیم کنید.

پوشش پودری

فرآیند پوشش پودری روشی بسیار موثر برای محافظت از قطعات ماشینکاری شده در برابر سایش، خوردگی و عناصر است. در این روش نوع خاصی از رنگ پودری بر روی سطح قطعه زده می شود و سپس در فر در معرض حرارت زیاد قرار می گیرد. این فرآیند یک پوشش محافظ با ماندگاری طولانی با گزینه های رنگی زیادی برای انتخاب ایجاد می کند. چه به ظاهری کلاسیک یا جسورانه نیاز داشته باشید، پوشش پودری راه حلی همه کاره و بادوام برای قطعات ماشینکاری شده شما فراهم می کند.

سفارشی

این درمانهای سطحی برای برآورده کردن الزامات طراحی خاص و اولویتهای زیباییشناختی طراحی شدهاند. این روکش ها می توانند از تغییرات رنگی ساده تا الگوهای بافت پیچیده متغیر باشند. پرداختهای سفارشی برای بهبود ظاهر، دوام و عملکرد قطعات ماشینکاری شده ضروری هستند و میتوانند در ایجاد هویت منحصر به فرد برند مهم باشند.

طراحی CNC خود را در 3 مرحله به قطعات ماشینکاری شده تبدیل کنید

دریافت بهترین ها از ماشینکاریCNC با خدمات مناسب امکان پذیر است و RapidDirect ارائه دهنده خدمات ماشینکاریCNC قابل اعتماد شما متعهد به ارائه نتایج استثنایی مطابق با استانداردهای بین المللی است.

با گواهینامه ISO9001:2015، خدمات ماشینکاریCNC ما تضمین می کند که قطعات با کیفیت بالا مطابق با مشخصات شما باشد. علاوه بر این، پلت فرم تولید دیجیتال پیشرفته ما یک تجربه یکپارچه را برای مشتریانی ارائه می دهد که به دنبال دریافت قیمت فوری قطعات CNC خود هستند.

پلتفرم ما فرآیند طراحی تا تولید را ساده می کند و تضمین می کند که هر قسمت با استفاده از اتوماسیون و دانش تخصصی مطابق با مشخصات مشتریان ما باشد. ما به ارائه یک تجربه جامع DfM که چالشهای بالقوه تولید را پیشبینی میکند و در نهایت نتایج با کیفیت بالا را در کوتاهترین زمان ممکن ارائه میکند، مفتخریم.

پروژه ماشینکاریCNC خود را تنها در سه مرحله ساده شروع کنید:

نقشه فنی خود را آپلود کنید

اولین قدم این است که یک نقشه فنی دقیق از قطعه خود ایجاد کنید. باید شامل تمام ابعاد، ویژگیها و پوششهای سطحی باشد که برای قسمت خود نیاز دارید. سپس می توانید با استفاده از نرم افزار CAD نقشه را به فرمت فایل CAD (STEP، STP، STL، IGES) صادر کنید.

شروع به تولید کنید

پس از بررسی برای نقل قول و تایید هر مشخصات طراحی، تکنسین های متخصص ما پروژه ماشینکاریCNC شما را آغاز می کنند تا ایده شما را زنده کنند. در پلتفرم ما، میتوانید فرآیندهای تولید خاص را دنبال کنید تا بینش حیاتی در مورد کارایی تولید خود به دست آورید.